Systémy Iba – být nejlepší…

Měřicí systémy Iba poskytují komplexní pohled na vaše výrobní procesy.

Ne nadarmo se říká, že na počátku vývoje každého velmi úspěšného produktu musí být vize, která svým naplněním dosáhne daleko za hranice aktuální doby. Toto platí i v případě systémů pro záznam a analýzu procesních dat společnosti Iba AG.

Píšou se 80. léta a Horst Anhaus pracuje jako automatizační inženýr ve společnosti Siemens AG v Erlangenu. Programuje a uvádí do provozu digitální řízení pro složité procesy ve válcovnách. Jedinými podpůrnými nástroji, které měl tehdy k dispozici pro tvorbu, odladění a optimalizaci složitých řídicích algoritmů, byly paměťový multimetr, osciloskop a v lepším případě také inkoustový zapisovač.

Zde vzniká jeho vize – poskytnout v blízké budoucnosti nejen vývojovým inženýrům, ale i provozním technikům, pracovníkům údržby, kontroly kvality a dalším výkonný diagnostický nástroj, který bude založen na principu počítačem podporovaného záznamu procesních dat a poskytne možnost zpracování či vyhodnocování zaznamenaných dat v reálném čase a v grafické formě.

Horst Anhaus zakládá společnost „Ingenieurbüro Anhaus“, zkráceně nazývanou Iba. Pod jeho vedením byly následně vyvinuty hardwarové i softwarové produkty pro přesný a deterministický záznam i analýzu naměřených hodnot v automatizovaných procesech. Dlouho předtím, než vznikl termín „Průmysl 4.0“, Horst Anhaus a jeho tým odhalili možnosti shromažďování informací na základě záznamu signálových i kamerových dat. Společnost Iba patří v současnosti k jednomu z předních poskytovatelů edge systémů pro digitální sběr dat v reálném čase v průmyslových procesech a v systémech distribuce energie.

O tom, že vize Horsta Anhause byla správná, a cesta, kterou se vydal, úspěšná, svědčí nejen více než 25 000 instalací systému Iba po celém světě, ale také prodejní a poradenská zastoupení ve 20 zemích na všech kontinentech. Od roku 2022 funguje toto zastoupení i pro ČR a SR, a to prostřednictvím společnosti COMPAS automatizace, s. r. o. ve Žďáru nad Sázavou.

Poslání systémů Iba – Komplexně, přehledně

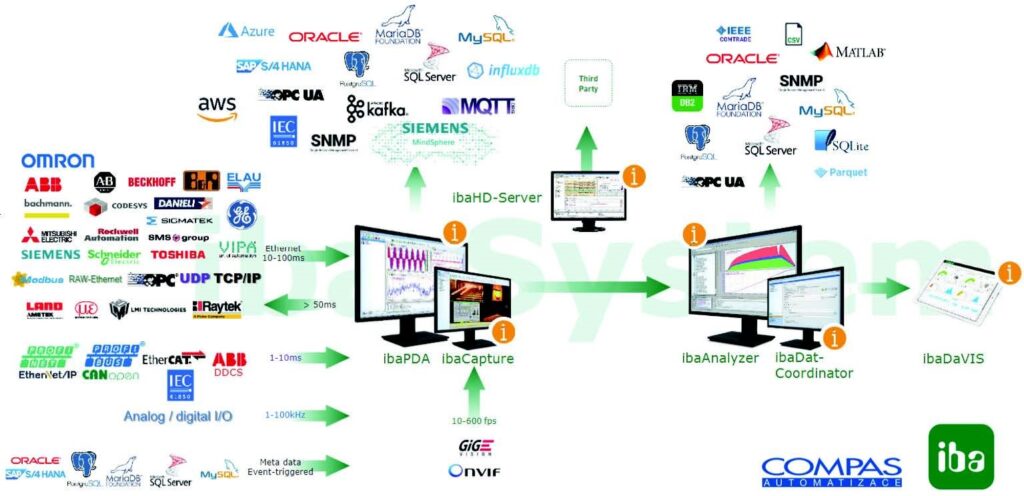

Za posledních 15 let se systémy Iba staly etalonem v mnoha průmyslových odvětvích. Je to dáno nejen množstvím dostupných komunikačních rozhraní na různé automatizační systémy, ale i prakticky neomezeným dalším zpracováním dat a jejich sdílením dalším systémům a všem útvarům ve výrobním závodě.

Se systémy Iba získáte nejen procesní data prakticky odkudkoliv, ale můžete s nimi dělat prakticky cokoliv…

Systémy pro sběr a analýzu dat ze strojů ve výrobních závodech jsou navrženy tak, aby byly škálovatelné, a tudíž kdykoli rozšiřitelné. Systémy Iba s vašimi stoupajícími nároky porostou, ale přitom si stále vystačíte s veškerým běžně používaným průmyslovým řízením bez nutnosti úprav SW v řídicích systémech.

Systémy Iba jsou schopny datově dokumentovat celý výrobní řetězec a nahlížet na něj v souvislostech, které dříve zůstávaly skryty. Veškeré výsledky záznamu procesních dat máte kdykoliv k dispozici v datovém fondu, který pomáhá optimalizovat funkce výrobních systémů. S moderními nástroji pro analýzu dat jsou rychle a efektivně nalezeny příčiny zejména velmi sporadických poruch, čímž se trvale zlepšuje dostupnost výrobních zařízení.

Se systémem Iba získáte nejen bezproblémové procesy, maximální přehled o nich, ale také téměř neomezené možnosti jejich optimalizace, protože vždy máte k dispozici jejich komplexní obraz.

Posláním systémů Iba je přinášet transparentnost do světa průmyslové výroby a výroby i distribuce energie. Používáním systému Iba si můžete být jisti, že vaše systémy jsou zachyceny v 360°, čímž se všechny jednotlivé procesy stávají zcela transparentními.

ibaPDA – základní škálovatelný software pro záznam procesních dat

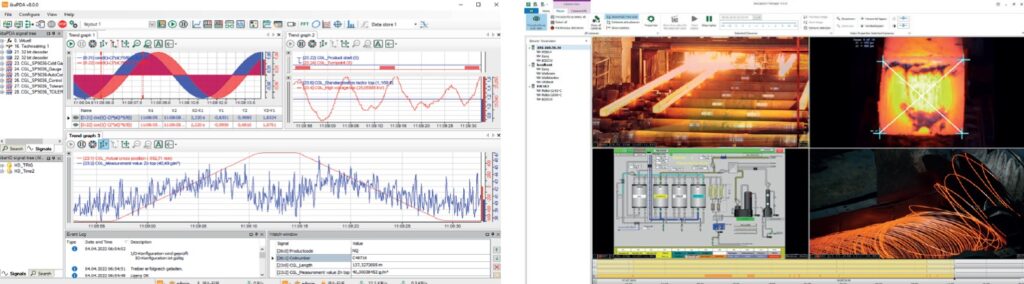

Základním produktem systému Iba je ibaPDA (Process Data Acquisition). Jedná se o extrémně výkonný software na bázi PC pro získávání a záznam různých procesních dat v automatizovaných technických procesech. Představuje jeden z nejuniverzálnějších systémů, který získává procesní data s vysokým rozlišením (takt od 25 μsec, 1000 kHz, 150 A, 1000 V). Komplexní připojení k procesu s funkcí autodetekce zdrojů signálů pro snadnou konfiguraci, architekturu klient‑server a variabilní možnosti nahrávání jsou jen některé z přesvědčivých funkcí.

Přehled klíčových vlastností ibaPDA:

- Systém s komplexní konektivitou pro získávání procesních dat ve vysokém rozlišení v taktu od 25 μsec.

- Efektivní získávání dat z řídicích systémů různých výrobců a generací zařízení.

- Událostmi spouštěné nebo nepřetržité ukládání dat do datových souborů měření nebo na ibaHD‑Server v databázové struktuře.

- Možnost záznamu do několika datových souborů současně.

- Další typy datových úložišť a výstupních kanálů pro přenos dat mimo systém iba.

- Získávání popisných doplňkových informací prostřednictvím textových signálů.

- Individuálně konfigurovatelné on‑line displeje s architekturou klient‑server.

- Interní zpracování a monitorování signálů a výstup aktuálních zpráv a alarmů.

- Bezplatný výkonný analytický nástroj ibaAnalyzer pro využití dat údržbou, výrobou, pracovníky kvality, technology, datovými analytiky a mnoha dalšími.

ibaCapture – synchronní záznam i analýza kamerových a signálových procesních dat

Systém záznamu videa ibaCapture zaznamenává data z fyzických i virtuálních (záznam HMI obrazovky s činností operátora) kamer synchronně s naměřenými daty – buď nepřetržitě, nebo spouštěné událostmi. Důležité události lze automaticky ukládat jako statické snímky. Přesná synchronizace a současné zobrazení zaznamenaných signálových dat a vizuálních informací s ibaAnalyzer nabízí zcela novou kvalitu procesní analýzy. Integrovanou součástí ibaCapture může být i rozpoznávání obsahu obrazu.

Přehled klíčových vlastnosti ibaCapture:

- Synchronní záznam videa se signálovými daty v ibaPDA.

- Nepřetržité a událostmi spouštěné nahrávání.

- Integrace obrazů HMI a obrazů z ibaVision jako virtuální kamery.

- Ochrana důležitých video‑záznamů proti vymazání.

- Snímání z až 64 kamer (analogové, IP, GigE nebo virtuální) a online vizualizace.

- Prohlížení a analýza videosekvence a signálových dat pomocí ibaAnalyzer.

- Zobrazení živého obrazu jako náhrada za CCTV systém.

- Přepínání rozvržení zobrazení spouštěné událostí (např. automatické zpomalené přehrání záznamu operátorovi).

ibaAnalyzer – výkonný analytický software, flexibilní a bezplatný

Centrální komponentou pro analýzu dat v systému iba je iba‑Analyzer. Nabízí širokou funkčnost pro výpočty či vyhodnocování, přitom je nesmírně intuitivní. ibaAnalyzer je licencován zdarma a jsou k dispozici doplňkové produkty pro vylepšení analytických funkcí.

Přehled klíčových vlastností ibaAnalyzer:

- Komplexní offline analýza, intuitivní uživatelské rozhraní.

- Data z různých zdrojů měření lze snadno kombinovat se synchronními kamerovými daty.

- Pro generování odvozených signálů nebo hodnot KPI je k dispozici široká sada matematických a technologických výpočtových funkcí.

- Integrovaná FFT analýza (frekvenční doména).

- Značky a intervaly pro přímou interaktivní analýzu.

- Další komponenty jako integrovaný editor reportů, ruční i automatizované generování reportů, export surových i zpracovaných dat v různých formátech do různých systémů, automatizace výpočtů

- IbaAnalyzer je poskytován bezplatně libovolnému počtu uživatelů v závodě. Analyzovat a zpracovávat

zaznamenaná data tak mohou pracovníci údržby, kvality, procesní inženýři, energetici aj.

IbaCMC, ibaCMU‑S – hardware a software pro CONDITION MONITORIG, vše dokonale sladěné

Preventivní údržbou pomocí senzorového sledování stavu lze dosáhnout významných úspor. To je důvod, proč získává Condition monitoring v posledních několika letech stále větší význam ve velkých průmyslových závodech. První náznaky nadcházejících poškození lze detekovat získáním a analýzou vibrací mechanických součástí dříve, než by tato poškození mohla vést k prostojům závodu a souvisejícím ztrátám ve výrobě.

Řešení Condition monitoring od Iba, s Condition Monitoring Center ibaCMC a Condition Monitoring Unit ibaCMU‑S, nabízí výkonné funkce pro sledování opotřebení strojů a vibrací vyvolaných procesem, stejně jako možnost vzájemně korelovat data. Hardware ibaCMU‑S byl vyvinut speciálně pro aplikace Condition monitoring. Umožňuje zpracování vibrací a signálů procesu na místě za účelem stanovení charakteristických hodnot pro úrovně poškození.

Na základě modulárního systému Iba lze zpracovat až 32 vibračních signálů. Propojení s procesem se provádí pomocí integrovaného rozhraní ibaNet FO nebo přes Ethernet TCP/IP. ibaCMU‑S se konfiguruje pomocí Condition Monitoring Center ibaCMC definováním jednotlivých součástí stroje.

Přehled klíčových vlastností ibaCMC:

- Optimální plánování údržbářských prací Pro dosažení maximální produktivity potřebují průmyslové závody vysokou úroveň dostupnosti. Proto je potřeba předcházet prostojům, zejména neplánovaným. Změny způsobené opotřebením zařízení obvykle vedou k mechanickým vibracím. Pomocí měření vibrací detekují systémy monitorování stavu známky opotřebení v rané fázi procesu a umožňují optimální plánování údržbářských prací.

- Vibrační chování v komplexních průmyslových provozech Pomocí měření vibrací lze opotřebení celkem spolehlivě předvídat u jednoduchých součástí bez výraznějších vnějších vlivů na vibrační chování. Ve složitých procesech je vibrační chování ovlivňováno řadou vnějších faktorů, jako je měnící se zatížení v procesu nebo zpracování různých materiálů. Pouze současným sledováním všech procesů, materiálů a kvalitativních dat lze spolehlivě detekovat poškození strojních součástí.

- Backend analýzy a konfigurace pro ibaCMU.

- Komfortní databázová analýza trendů.

- Špičková webová desktopová aplikace.

- Rozsáhlá knihovna mechanických součástí.

- Modul alarmů a hlášení (e‑mailem).

- Modul výpočtu virtuálních trendů.

- Podpora více trendů, zoomování, automatické načítání.

- Konfigurace, trendy charakteristických hodnot a zobrazení surových dat:

- Hierarchická konfigurace systému s indikací stavu

- Dlouhodobé trendy vypočtených charakteristických hodnot

- Zobrazení surových dat a výsledků podrobných analýz

Od roku 2022 poskytuje společnost Compas automatizace s. r. o. výhradní obchodní zastoupení Iba-AG pro ČR a SR. Pro celé spektrum systémů Iba zajišťuje odborné konzultace, poradenství i dodávky a servis.

Jeden z mnoha příkladů úspěšné realizace Condition monitoring v praxi – Stanovení optimální doby pro výměnu převodovky

Komplexní strojní zařízení bylo vybaveno systémem sledování stavu opotřebení. Již v prvním roce po instalaci byly některé případy poškození opotřebením správně diagnostikovány a příslušné komponenty vyměněny během plánovaných odstávek. V létě 2017 systém hlásil první známky opotřebení na velmi kritické jednotce. Zatímco konvenční systémy tento druh poškození nezjistí, tento sofistikovaný systém včasnou detekci a přesné sledování stavu opotřebení umožňuje.

Projekt

Salzgitter Flachstahl, největší ocelářská dceřiná společnost v Salzgitter Group, je jedním z předních evropských výrobců oceli. Při výrobě vysoce kvalitních ocelových produktů v závodě spoléhají na nejmodernější výrobní technologie pro válcování i další zpracování.

Provozují např. mohutnou hlavní převodovku (42 m³) válcovací stolice, která má jmenovité zatížení 14 MW a jmenovité otáčky 32 ot./min. Systémy monitorování stavu využívají měření vibrací k detekci opotřebení v rané fázi. Měření zrychlení vibrací však poskytuje spolehlivé výsledky pouze při rychlostech nad 60 otáček za minutu. Převodovka v Salzgitteru zůstává téměř z 50 % pod touto hranicí, ale pouze při vlastním válcování.

Řešení složitého problému

Systém s těmito specifikacemi je výzvou pro jakýkoli condition monitoring systém. Pro spolehlivý provoz je zásadní zpracování procesních dat. Skutečnost, že relevantní informace v této aplikaci jsou distribuovány výhradně do různých provozních režimů, představuje problém pro konvenční condition monitoring systémy. Řešení iba AG však umožňuje shromažďovat data pro různé provozní podmínky, oddělit je od sebe a také samostatně alarmovat. Konkrétně to znamená, že tento systém správně posuzuje jak situace s nízkou rychlostí a vysokou zátěží, tak situace s vyššími rychlostmi, ale bez zátěže. Všechny charakteristické hodnoty jsou použity samostatně pro každý provozní režim.

V převodovce byly instalovány pouze čtyři snímače vibrací. Po jednom snímači na horním, spodním, hnacím a výstupním konci hlavní hřídele, se dvěma snímači namontovanými na vodicích ložiskách, které měří v radiálním i axiálním směru. Počet snímačů však nezávisí na počtu sledovaných součástí, ale spíše na rozměrech převodovky, protože vibrace se nemohou materiálem nerušeně šířit. Zde instalovaná monitorovací jednotka se liší od komerčně dostupných systémů tím, že komunikuje přímo se systémem záznamu procesních dat ibaPDA. Toto je nezbytné, protože bez procesních dat by bylo velmi obtížné rozlišit chování zařízeni mezi válcováním a kalibrací.

Určení optimální doby na výměnu převodovky

Systém iba zaznamenal první známky opotřebení převodovky v létě 2020, tedy necelé dva roky před konečnou výměnou převodovky. To bylo zpočátku překvapující, neboť převodovka je navržena na životnost hodně přes 20 let, ale v době, kdy byly zjištěny první známky opotřebení, byla v provozu necelých šest let. Proto byla také provedena srovnávací měření komerčně dostupným systémem. Opotřebení na ložisku rychloběžného hnacího hřídele bylo tímto systémem také detekováno a také hodnoceno jako „znatelné“, ale ne „kritické“. Tento systém však nedokázal detekovat mnohem kritičtější opotřebení pomalu se otáčejícího výstupního hřídele. V systému iba však byly známky opotřebení hřídele jasně viditelné a neustále přibývaly.

U jiných výrobních jednotek by pravděpodobně padlo rozhodnutí o jejich výměně při příští plánované odstávce. Výměna této převodovky by však při plánované odstávce trvala deset pracovních dnů. Na druhou stranu porucha převodovky při výrobě by znamenala mnohem delší neplánované odstávky, protože by bylo nutné nejprve obstarat potřebné náhradní díly a vybavení. Aktuální stav byl hodnocen na týdenních poradách a posudek na zbývající životnost byl průběžně aktualizován. „Znovu a znovu jsme konzultovali s odborníky z naší specializované sítě specialistů na vibrace. Aktivně nás podporovali při určování správné doby pro výměnu,“ říká Günter Spreitzhofer a dodává: „V říjnu 2017 jsme se společně rozhodli, že pokračování provozu do května 2018 je prozatím možné.“

O sedm měsíců později bylo zřejmé, že opotřebení postupuje sice trvale, ale velmi pomalu. Proto bylo v květnu 2018 rozhodnuto o odložení výměny o dalších šest měsíců. V září 2018 všichni zainteresovaní experti došli k závěru, že převodovku bude určitě nutné vyměnit při příští odstávce. Převodovka byla následně v dílně zkontrolována, zda není skutečně poškozena. Při demontáži ložisko prasklo a bylo také patrné poškození vnitřního kroužku ložiska hnací hřídele. Čas pro výměnu byl tedy perfektně zvolen. Základem tohoto úspěchu je výkonný systém monitorování stavu, který poskytuje spolehlivé a včasné alarmy díky zohlednění relevantních procesních dat v kombinaci s odbornými znalostmi zkušených specialistů v oblasti vibrační diagnostiky a plánování údržby.

Günter Spreitzhofer a Herwig Eichler se shodují: „Případ Salzgitter je ukázkovým příkladem dokonalé strategie údržby. Všechny zainteresované strany pracují ruku v ruce a komunikace mezi mechanickou údržbou a zainteresovanými odborníky na vibrace je příkladná. Pouze za těchto podmínek může systém monitorování stavu využít své silné stránky a poskytnout optimální užitek.“